工业机械和结构中出现变薄或裂纹的机械零件需要更换新零件。近年来,已经考虑尝试修复它们,以提高工业可持续性。因此,机械维修技术一直是研究和开发的热点。

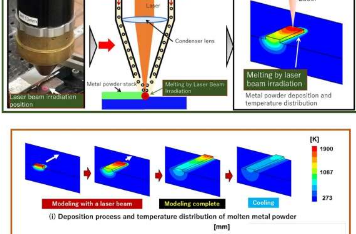

传统的金属3D打印制造使用机械铺设的粉末床表面,该粉末床被激光或电子束照射以熔化金属颗粒并融合它们。然而,这种方法需要庞大的制造设备。此外,在制造过程之后会丢弃大量金属粉末。然而,激光定向能量沉积(LDED)是一种很有前途的技术,可以克服这些挑战。在这项技术中,金属粉末沉积在激光束的焦点处,然后熔化并堆叠。

LDED的优势不仅与设备的紧凑性有关,还与金属粉末浪费的显着减少有关。此外,该技术还可以在基板表面以3D形状原位制造金属粉末。这意味着它也可以用来修理金属制成的机器!

日本东京理科大学(TUS)工学部机械工程系MasayukiArai教授、同为TUS的ToshikazuMuramatsu先生和机械与机械学系的KiyohiroIto博士等研究人员组成的团队日本诹访理科大学电气工程系与日本TOCALO株式会社的热喷涂技术开发实验室合作,开发了一种使用LDED的修复技术。

“使用我们的技术,可以在现场完全恢复金属结构的表面形状,并且可以显着减少修复所需的金属粉末的处理量。但是,这项技术广泛应用所需的最佳成型条件迄今为止,行业必须通过反复试验的过程来确定,”Arai教授解释说,他一直积极参与损伤力学和修复技术的研究。

在最近发表在《热喷涂技术杂志》上的一篇文章中,研究人员设计了一种LDED数学模型,该模型使用死亡-出生算法自动生成金属粉末沉积区域,消除了优化生产所需的猜测。

“将热辐射-热传导模型和粘塑性-热塑性本构模型应用于构成沉积区域的堆叠元素,从而可以忠实地模拟金属粉末沉积层从熔化到凝固的各种状态变化.通过将这些模型整合到有限元分析程序中,我们开发了一种以前从未使用过的新加工分析系统,”Arai教授指出。

团队对修复过程进行了数值模拟,从而提前预测了成型工艺条件、温度分布、变形状态和残余应力分布,并通过实验验证了这些发现。他们发现沉积层中的残余应力远低于通过传统修复工艺获得的残余应力。

这种新颖的3D加工数值分析系统是基于待修复区域金属融合的现有核心加工技术的数字孪生体。此处开发的数值分析方法可应用于未来的各种工业应用,例如规划电厂循环泵叶片表面气蚀减薄的修复,设计一种减少修复减薄后残余变形的方法。燃气轮机转子叶片的尖端。

综上所述,数控加工分析系统的自动化和预先预测工艺条件的特点使LDED修复技术的3D金属层状金属制造更加有效,并通过有效的资源管理来提高其可持续性。